フレッシュマン講座 ー溶射技術編ー

フレッシュマン講座

溶射技術 編

■環境にやさしい溶射技術

近年の産業界における共通課題は2050年のカーボンニュートラル社会の実現に向けた取組みである。この取組みには、様々な技術開発が必要となるが、溶射技術や溶接技術などの表面改質技術の果たす役割も大きいことが予想される。この講座では、「環境にやさしい溶射技術」について説明する。

■溶射法について

溶射法は、代表的な表面改質技術のひとつであり、金属やセラミックス、あるいはこれらの複合物(サーメット)などを高温の燃焼ガス炎やプラズマジェット中に投入し、溶融または半溶融状態で対象基材の表面に吹きつけて、皮膜を形成するプロセスである。すなわち、非常にシンプルかつ物理的な成膜手法であるが、材料を溶融させる熱源の多様化や雰囲気制御、飛行粒子の高速化を図るもの、施工中の化学反応の促進または制御を行うもの、他のプロセスとの複合化など、新しい溶射プロセスが次々と開発されてきた。また、溶射材料は、耐摩耗性、耐酸化性、遮熱性、耐食性、誘電特性、生体親和性など、使用目的に応じた機能を有する多くの溶射材料が存在し、これを選択することによって溶射皮膜の様々な応用展開が可能となり、産業界で広く利用される大きな理由となっている。

溶射法を溶接法と比較した場合、溶射法の最大の長所として挙げられるのは、成膜中の基材温度を低く保って施工できる点である。基材への熱影響が小さいため対象とする基材質を選ばない、大型基材への施工が容易、セラミックス単体皮膜の形成も可能、さらには成膜材料の選択肢が広いことなどが挙げられる。

一方、短所としては、溶射皮膜と基材が冶金的な結合をしておらず、物理的(機械的)な結合が主体であるため密着力が低い、皮膜中に気孔を含む、材料が溶融・急冷凝固されるため皮膜が材料本来の性質を示さない、加工パラメータが多く皮膜特性との因果関係が複雑になる、ことなどが挙げられる。溶射法および溶接法のそれぞれの長所、短所は、溶射法と溶接法を使い分ける指標ともいえる。

なお、実際の皮膜の適用においては、溶射法でも溶接法でも皮膜自体の特性がユーザーニーズを満足する設計になっていればそれで問題はない。成膜時の加工パラメータの最適化技術については、溶射法では飛行中の溶射粒子における温度や速度の計測、または溶射フレームの直接観察など、溶射施工時のモニタリング技術が開発され、これらのデータを基にした溶射プロセスの制御技術が発達している。

また、近年では、CAE技術の活用も積極的に進められており、溶射皮膜を実機適用した際の皮膜挙動を高い精度でシミュレーションできるようになってきた。すなわち、加工パラメータの最適化技術は、単に皮膜特性ではなく、実機適用時の性能を最大限に発揮できるような技術に発展していくものと予想される。

一方、溶射皮膜における様々な物性値の計測方法に関するJISやISO規格の整備も進んでおり、溶射皮膜の品質向上が図られたこともあり、航空機エンジンの高温部品や半導体製造装置部品、医療器具などの最先端分野にも十分に適用できる技術へと進化している。

■溶射法の種類

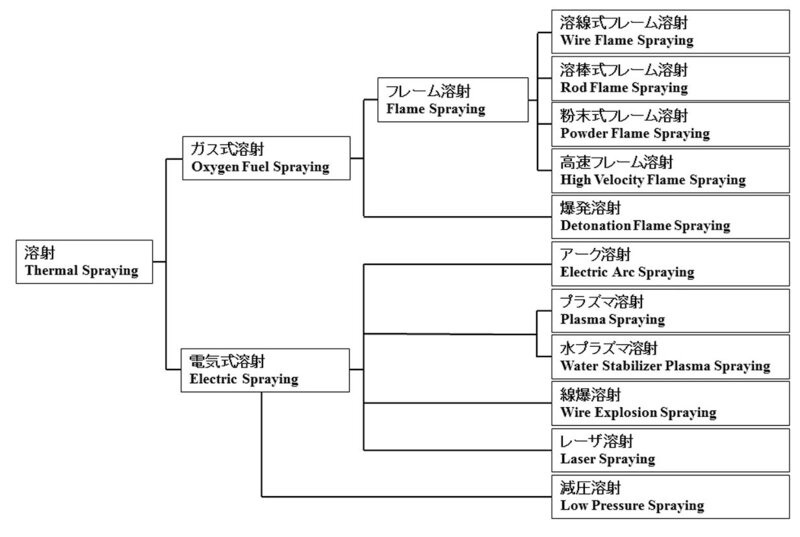

JIS H 8200に記載される代表的な溶射方法を体系づけて分類したものを図1に示す。

溶射法を熱源で分類すると、ガス式溶射と電気式溶射に大別される。このうちガス式溶射は、フレーム溶射と爆発溶射に分類され、フレーム溶射はさらに4種類の溶射方法に分けられる。

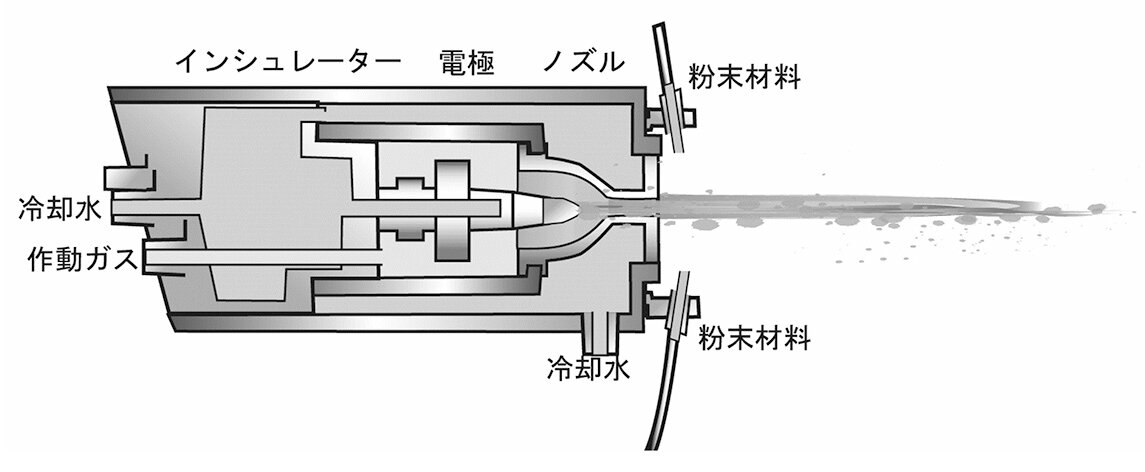

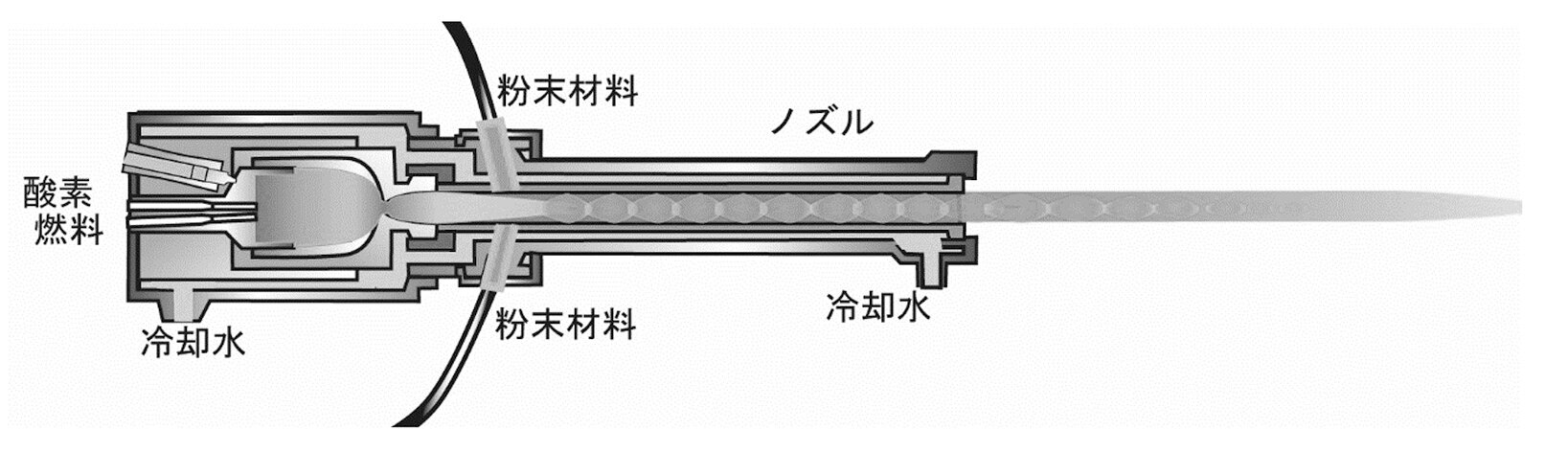

一方、電気式溶射は、大気圧下で行われる溶射と減圧溶射に大別される。大気圧下で行われる溶射はさらに5種類の溶射方法に分けられる。このうち、使用頻度が高いのは高速フレーム溶射(HVOF)と大気圧プラズマ溶射(APS)である。それぞれの溶射装置の断面模式図を図2、図3に示す。また、プラズマ溶射の施工状況を図4に示す。

図2 プラズマ溶射ガンの断面模式図

図2 プラズマ溶射ガンの断面模式図

図3 高速フレーム溶射ガンの断面模式図

図3 高速フレーム溶射ガンの断面模式図 図4 プラズマ溶射の施工状況

図4 プラズマ溶射の施工状況

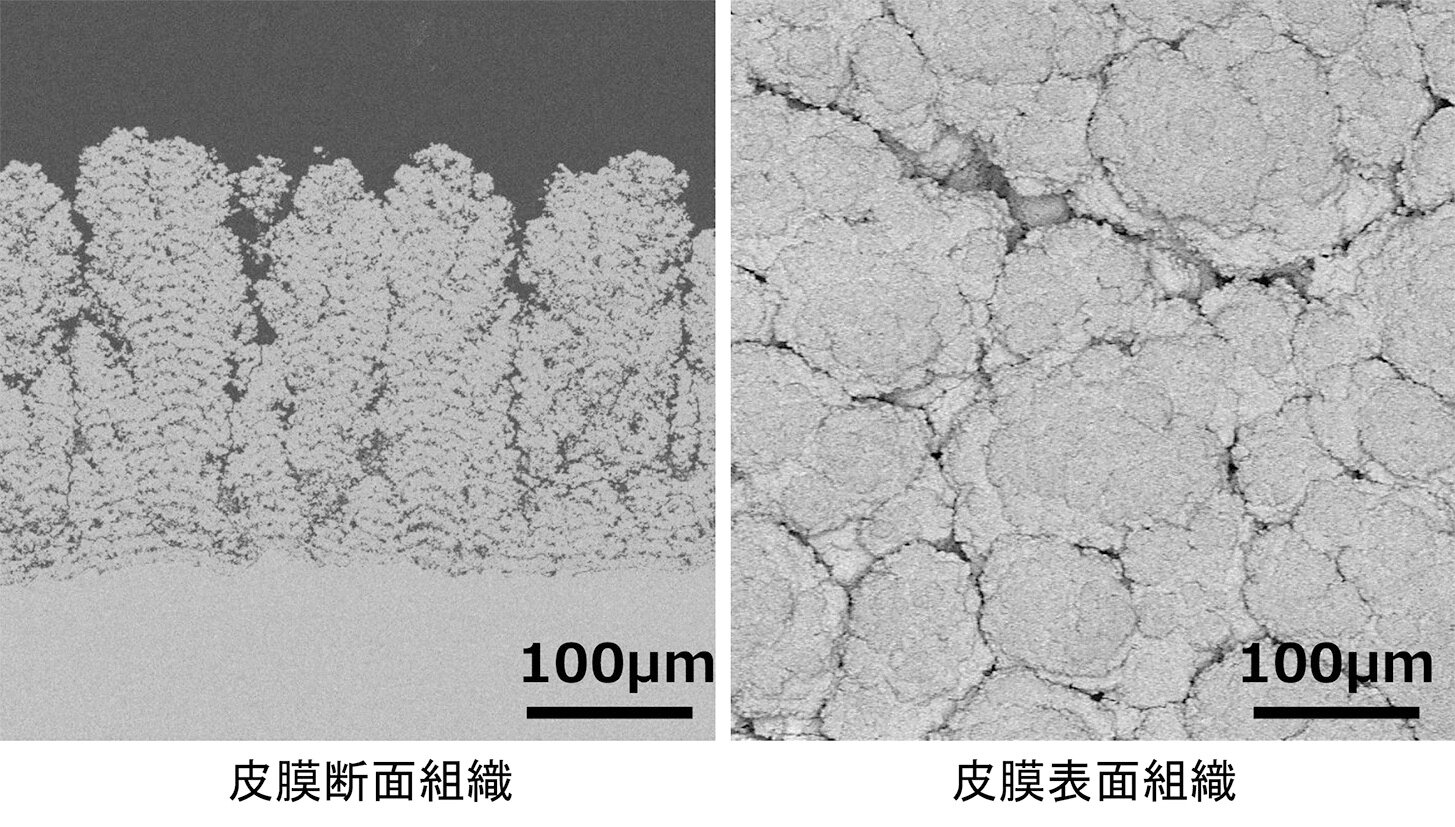

近年、微粉末材料を溶射するために、溶射材料を溶液中に混濁させてスラリー溶液とし、そのまま溶射ガンに供給して成膜を行うサスペンション溶射(SPS)の開発も進められている。この溶射法はプラズマ溶射の一手法となるが、粉末粒度が1μ以下の溶射材料を成膜すると、溶射材料がプラズマガスの気流に乗って成膜面と平行に流れながら皮膜を形成し、多孔質かつ縦割れ構造を有する皮膜組織が得られる。図5にSPSによる熱遮蔽皮膜の断面および表面SEM写真を示す。

この皮膜特性は、低熱伝導性と耐熱衝撃特性を備えるため、新たな熱遮蔽皮膜(TBC)として、例えばガスタービン発電機やエンジンの高温部品への適用が拡大していくものと予想される。

その他、溶射業界では粉末材料を溶融せずに成膜する新しいコーティングプロセスとして、コールドスプレー法やエアロゾルデポジション法の開発が進められ特定の分野において実用化が図られている。今後の溶射技術は、ある特定の高機能を有する皮膜開発が先行しながら、あわせて高い省エネルギー効果を意図した皮膜開発が重要視されるものと思量される。

図5 SPSで形成した熱遮断皮膜

図5 SPSで形成した熱遮断皮膜

■環境にやさしい溶射技術と3R

環境に配慮する基本的な行動指針として、古くから3R活動の推奨がなされてきた。3Rとは、「Reduce」、「Reuse」、「Recycle」の頭文字を取った略語であり、すなわち、「リデュース=使用量の削減」、「リユース=再利用」、「リサイクル=再生利用」である。以下、3R活動における溶射皮膜の代表的な適用例を紹介する。

(1)リデュースを主とした溶射適用例

リデュースをテーマとした溶射適用例は、溶射の代表的な機能である耐食性や耐摩耗性を生かしたアプリケーションになる。すなわち、ある部品に耐食性・耐摩耗性の機能を有する溶射皮膜を適用することで、部品の腐食損耗量や摩耗量が減少し、部品が延命化することで資源の削減につながることになる。例えば、産業機械向け部品への耐摩耗皮膜として、HVOF溶射によるタングステンカーバイド(WC)サーメット皮膜がある。この皮膜は超硬合金と同等の化学組成を有し、1,000HVを超える皮膜硬さを有する。これを部品が摩耗する箇所に施工すると、部品交換の時期が大幅に延長する。具体的な対象部品としては、鋼板・製紙・フィルム等の搬送ロール、粉体を搬送する配管やケーシング部品、スクリーンなどがある。また、腐食環境下で用いられる部品には、自溶合金溶射皮膜や防せい溶射皮膜が適用されている。自溶合金は、成分中にSiやB成分を含んでおり、溶射後にヒュージングと呼ばれる溶融処理を施すことで、SiやBが酸化してフラックスを生じ、これが溶射皮膜の気孔を埋めて緻密質な皮膜を形成する。その結果、環境遮断性に優れた皮膜を形成することで耐食性を得る。適用例としてはポンプ類のスリーブやインペラ部品等に多く適用されている。防せい溶射は、鉄鋼よりも卑な電位を示すZnやAlなどを鉄鋼構造物の表面に施工すると、溶射皮膜自体がアノードとなって(犠牲陽極)鉄鋼基材を腐食から守ることができる。この防せい溶射を、橋梁や鉄塔などの構造物表面に被覆すれば、数10年単位の長期耐食性を維持することができる。

(2)リユースを主とした溶射適用例

リユースを目的とした溶射適用例も多い。機械部品は使用されることで局部的に摩耗や損耗が発生して寿命を迎える。これを延命化するのに溶射が用いられることは先に述べたが、寿命を迎えた部品でも溶射技術を用いることで再利用することができる。溶射皮膜はある程度の厚膜形成が可能であり、溶接肉盛に比べると対象基材への熱影響が小さい。すなわち、損耗した箇所に損耗深さ以上の溶射成膜を行い機械加工すれば、形状復元が可能である。なお、ミリ単位の厚膜になると、場合によっては溶射皮膜の残留応力が増大して皮膜剥離が生じやすくなるため、これに適した溶射皮膜の選択が必要である。寸法復元の代表例としては、ロールなどの回転物の軸補修がある。回転物の軸は摩耗が発生しやすいため、金属溶射による寸法復元が行われている。近年の傾向として、溶射皮膜を高機能性皮膜として用いるケースが増えており、溶射皮膜自体が性能劣化して寿命を迎えた場合、これをリコーティングすることで部品の再利用が可能になる。例えば、製鉄所の鋼板搬送用ロールでは、耐摩耗性とともにロール表面への異物付着を防止する機能が求められる。ガスタービン発電機における高温部品では、Ni基超合金の耐熱性を向上させるため、先に述べたTBCが適用される。半導体製造装置用部品では、絶縁特性やプラズマ耐性が求められる。溶射をリコーティングすることで、対象部材の再利用が図られるケースが多いが、リデュースとリユース両面の観点から溶射皮膜が適用されている。

(3)リサイクルを対象とする溶射適用例

リサイクルは、寿命を迎えた対象部材を異なる形態にして再生利用することを指すが、溶射技術における役割をいくつか述べる。この場合、対象部材への溶射皮膜は再生利用に直接関与しない。基材をリサイクルする場合には、溶射皮膜の化学組成が基材と異なるケースが多いので、対象部材のリサイクルを行う際の不純物となる。従って、リサイクルにおける溶射技術の適用は、リサイクル設備部品への溶射適用などが相当する。ところで近年、脱化石燃料を目的としたバイオマス燃料の積極的な利用が活発になっているが、プラスチックや木くずなどの廃棄物を燃焼する廃棄物発電は、廃棄物を熱として回収できるサーマルリサイクル技術として注目されている。バイオマス発電は、この回収熱で蒸気を発生させて発電を行っており、結果的に廃棄物が電気となってリサイクルされる。しかし、バイオマス発電設備では、燃料中に含まれる塩化物等によって激しい高温腐食が発生しやすい問題がある。そこで、これらの発電設備部材には高温耐食性に優れた溶射皮膜の適用が図られている。

■CNに向けた溶射適用

今後、カーボンニュートラル(CN)に向けた取組みとしては、生産活動における省資源、省エネルギー、高効率化などからスタートし、主として発電分野を中心に脱化石燃料、再生可能エネルギー、蓄電技術等々の技術開発が進められていくものと思われる。

現在、先に述べたバイオマス発電や、風力発電、水力発電、地熱発電設備では、損傷を受ける設備部材への溶射適用またはその検討が進められている。これと並行してスマートエネルギーを実現するためのリチウムイオン電池(LIB)やNAS電池に代表される2次電池などの構成部材にも溶射皮膜の適用検討が広がっている。それぞれのテーマにおいて溶射や溶接などを含めた表面改質技術は、より重要な役割を果たしていくものと思われる。

■おわりに

環境にやさしい溶射技術について、大まかな説明を行ったが、いつの時代にも最先端技術を支える表面処理技術のニーズは尽きることがない。最近では、ESG(環境・社会的責任・企業統治)やSDGs(持続可能な開発目標)をキーワードにした地球環境に配慮した企業活動が求められる時代である。溶射技術や溶接技術はこれらの要求にフレキシブルに応えられる表面改質技術であり、2050年のカーボンニュートラルに向けた適用拡大が期待される。

(トーカロ/溶射技術開発研究所 水津竜夫)

【溶接ニュース 2023年4月4日付より】

SNSシェア

SNSシェア