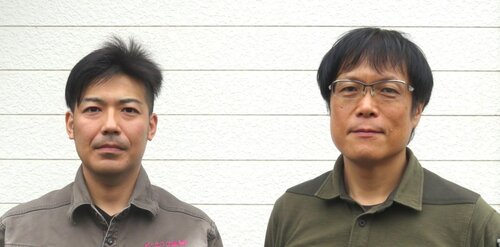

(有)大塚技研 溶接技術でレースカー自作し大会を完走 「ハンド型導入で新たな活路」

K4GPを完走し注目(有)大塚技研のレースカー

8月14日、富士スピードウェイで開催された人気レースイベント「K4GP」。100台を超えるレースカーが爆音を轟かせながら駆け抜ける中、ひときわ注目を浴びたのが、大塚技研(静岡県富士市・大塚弘幸社長)の手掛けたイエローXブラックのレースカーだ。

クラッシュや燃料切れによる離脱が相次ぐ中で見事200周を完走。

本記事では、レースカー部品の製造を生業とする同社の溶接事業と、近年注目される技能者が手作業で使用するファイバーレーザ溶接機(ハンド型)の有効活用事例を紹介する。

大塚技研の溶接技術

大塚技研は1966年創業以来、大手自動車メーカーを主要顧客に据え、レーシングカーのボデー補強部材や一点物のワンオフマフラー製作などを得意としてきた。

同社の製品はスーパーGTやルマン世界耐久レースなど世界的舞台で数多く採用され、マシン性能を引き上げると同時に、ドライバーの命を守る重要な役割を担ってきた実績を持つ。

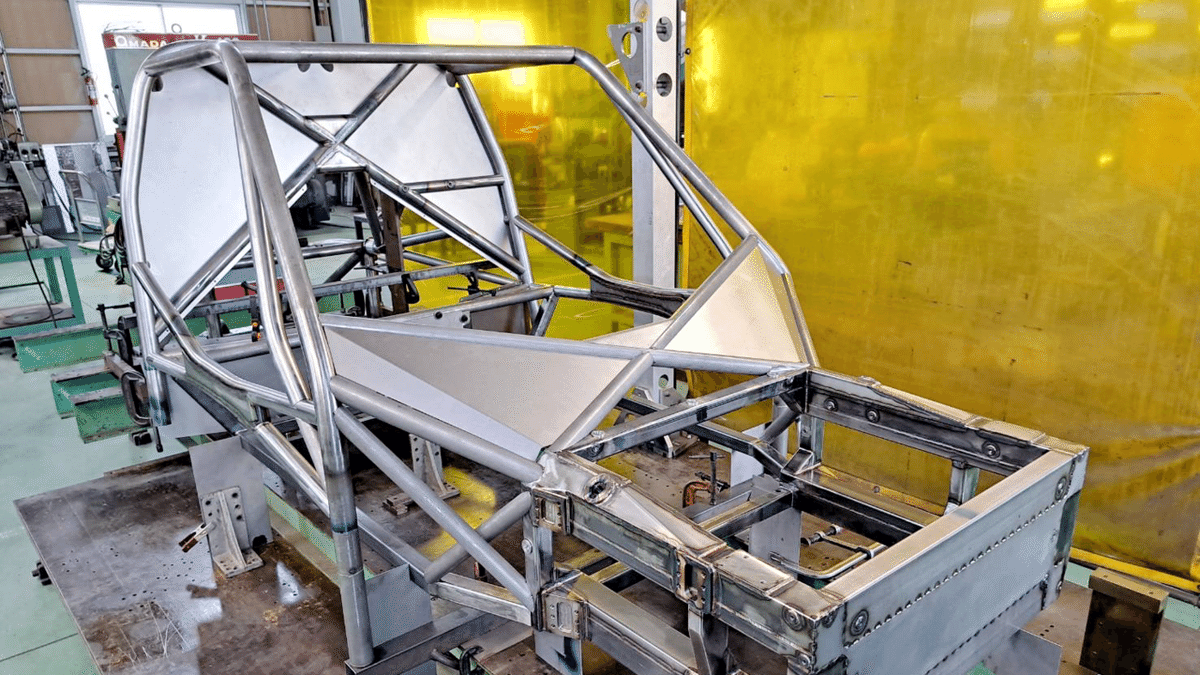

特に得意とするのが、速度や燃費の向上を狙ったマフラー製作や、衝突時の衝撃を緩和するロールケージの製作だ。使用する素材は板厚0・8~2㍉程度の薄板インコネルと、一部ステンレス。インコネルはニッケル合金で、じん性が少なく非常に割れやすい難溶接材であるため、高度な技術を要する。

大塚社長は「インコネルでのレースカー部品の溶接は人命に直結する保安部品に多く使われるため、価格競争に巻き込まれることはほとんどない。その分、技能を磨き続けることができる」と語る。

同社では、ティグ溶接後に裏当鋼を施し、ハンマーで叩いて内部応力を逃がす工程を徹底している。これは一見美しく仕上がったインコネルであっても後工程で必須の作業であり、精度と強度を両立するための職人技だ。この作業を支えるのが、特殊なティグ溶接用溶加棒「680(ユテクジャパン製)」となる。

「680」はじん性が確保できるうえ、ステンレスとインコネルといった異種金属接合にも対応可能な融点を持ち、レースカー部品製造のスピードを向上させることが可能となった。

加えて、同社では2023年度に八木産機製のハンド型を導入。ほぼ全てが一点物のレースカー部品製造において、ジグ製作など精度を求められる工程に威力を発揮している。ジグは強度が必要なため半自動溶接で製作するが、ハンド型は窒素で稼働させることが多く、半自動溶接で使用する混合ガス(アルゴンガス・炭酸ガスの混合)よりもコスト面で有利だという。

大塚社長は「ティグや半自動溶接で高精度の作業ができる技能者は限られているが、ハンド型は誰でも一定の精度を出せる。最終製品は熟練工が、関節工程はハンド型が担うことで、生産性は格段に上がった」と話す。

八木産機製ハンド型について

八木産機製ハンド型を選んだ理由について、大塚社長は「修理対応や質問へのレスポンスが非常に早く、現場に足を運び実践を踏まえたアドバイスをくれる」と評価する。

同機は中国製発振器を使用しているが、同社は現地に足場を持つため部品供給が安定している。世界中で稼働するレーザ加工機の7割が中国で稼働していることからも、サプライチェーンを構築することができれば、安定供給することができるという。

導入当初は使える素材や用途の検証が必要だったが、八木産機の技術者が現場でともに活用法を探り、現在ではジグ溶接などに欠かせない設備となった。「普及が進むハンド型に大きな性能の差はなくなっていくと推測しているため、フィールドサポートに安心できたことは大きかった。今後も継続して八木産機製を活用していく」と話す。

安全面ではシートで区切った専用作業場を設け、スズキット製ティグ溶接面をかぶり、さらにレーザランド製のレーザ用遮光グ-グルを着用して作業にあたっている。

大塚社長は「現状では目の健康に問題は感じていないが、私含め作業者の安全に関わることなので積極的に情報を収集していきたい」と語る。情報を収集していきたい。

K4GPについて

毎年参戦するK4GPでは、八木産機のロゴを掲げたカプチーノベースの車両を投入。鮮やかなカラーリングと精悍なフォルムは観客の目を引き、レース開始後も安定した走行を続けた。

大塚技研のレースカーの特徴は外装だけではなく、堅牢なロールケージだ。同社のロールケージは人気が高く、他チームからの依頼を引き受けているという。

既存の車体にパイプを組み込むため精度と強度の両立が不可欠だが、大塚社長の独自工法「逆手持ち溶接」により、人の手が入らない箇所でも正確な施工を可能にしている。この技術力は高級車ディーラーからの問い合わせも多い。

逆手持ち工法を見つけるまでは溶接する体勢で溶接トーチを溶接するポイントに届けていたが、不安定な体勢だと持続的な作業を行うのが現実的ではない。逆手持ち工法を開発して以来、長時間の溶接作業もこなすことができるようになった。

大塚社長は「以前クラッシュでマシンが何回転もしたが、ロールケージのおかげで命は守られた。どんな状況でもドライバーを守るため、細心の注意を払って製作している」と語る。

さいごに

レースカー部品製造で安定成長を続ける一方、大塚技研は日産ショックを契機に他分野進出も模索。大塚社長が注目しているのはハンド型や3Dプリンティングだ。

生産効率を上げるとともに、活用法によっては他産業の需要も獲得できる設備を足掛かりにする」という方針の通り、実際に同社ではハンド型導入によって、建設物のダクト部品の溶接依頼などが舞い込んでいるという。

大塚社長は「設備の魅力は『経験値』ではなく、『誰が作業しても一定の結果になるという信頼』だ。経験値と技能で高付加価値の依頼をこなし、設備で商売の裾野を広げる」と話す。

近年、設備やロボットに仕事を奪われるという話をよく耳にするが、楽しそうにレースカーを調整する同社の技能者をみる限り、現時点では共存が可能なようだ。

SNSシェア

SNSシェア