(有)小樽設備 溶接事業から生まれたDX 「POLYSOUDE導入で溶接事業に特化」

近年、デジタルトランスフォーメーション(DX)といったキーワードを耳にしない日はないが、具体的にデジタルの力で事業変革した事例は数少ない。

今回のWelding Mateでは、貴重なDX事例の一つである同社を取材した。

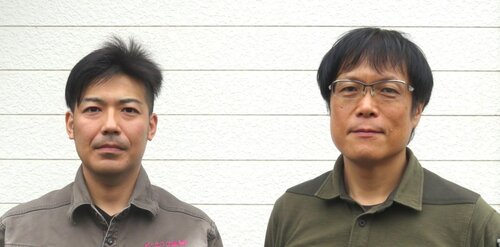

「独逸機械貿易から導入した『POLYSOUDE(ポリス―ド)パイプ自動溶接機』によって事業そのものに変化があった」と話すのは、小樽設備(北海道小樽市)の浅妻康志社長だ。

同社は建築設備、公共工事、施設改修などを生業としてきたが、2024年度にパイプ自動溶接機を導入したことで、溶接を主力事業として再定義したという。

同社の溶接工程は従来、浅妻社長と社長から指導を受けた2人の計3人が担当していたが、「溶接技術は習熟するまで3年程度の時間が必要だが、人口減少が続く北海道で技能者を獲得し続けることに不安があった」という。そんな浅妻社長は、パイプ自動溶接機への関心を高めていった。

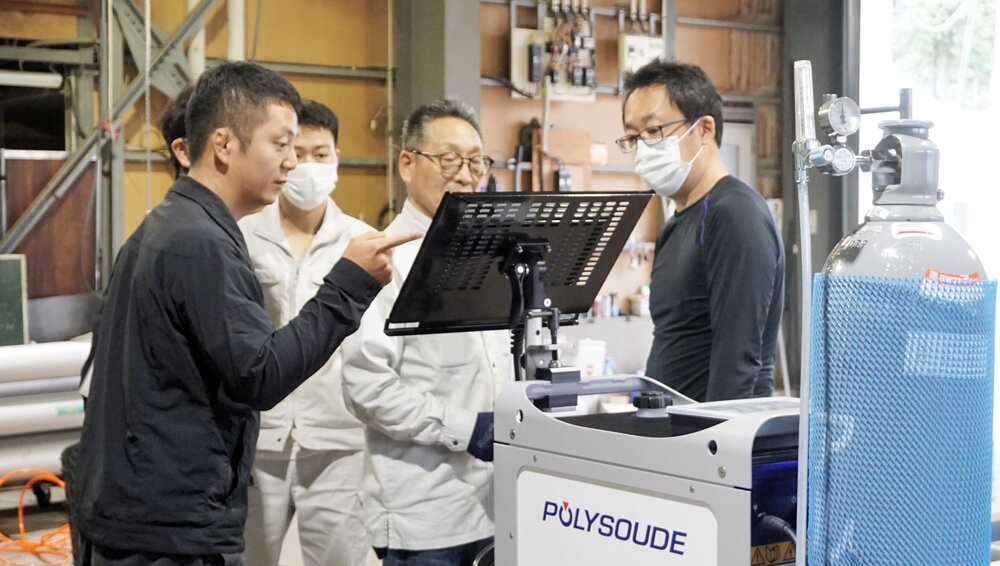

そんな折に、小樽市で大型マンションの改修工事が発生し、その工事には150ミリ径のステンレスパイプの周溶接が数多く必要になると聞いた浅妻社長は、すぐに独逸機械貿易にポリス―ドパイプ自動溶接機に関する問い合わせをした。

浅妻社長は「手作業ではこなしきれない量のステンレスパイプ溶接が必要となる可能性が高いため、溶接士と同等の精度が出るかが不安だったが、ポリス―ドで引いた溶接ビードを見て、すぐに導入を決めた」と振り返る。

また、「使いこなすことへの不安はあったが、独逸機械貿易はサポート体制が手厚く丁寧だったため安心した。使ってみると、ポリス―ドは連続稼働時間が長く、『どれだけ作業が効率化できるのか』が算出しやすかった」という。

同社はポリス―ドの導入によって、溶接士の手作業よりも一定幅で直線状のビードを引くことが可能になった。

更に溶接に必要な時間は一つのパイプにつき3分の1まで短縮、ビード精度が高いため後工程の「酸洗い」の時間が20分の1まで短縮、検査にかかる時間が30分の1まで短縮されたという。同社には、近日中に小樽市に出回る60~150ミリ径のステンレスパイプ溶接を大量に請け負うだけの準備が整った。

パイプ溶接が自動化された後の溶接士の仕事について浅妻社長は、「溶接が自動化されたからといって溶接士の仕事が減るわけではない。従来は仮付けへのこだわりはなく、本溶接の精度を重視して作業に臨んでいたが、自動機の作業をスムーズにするための正確な仮付けが必要になった」と話す。自動機は作業を大幅に短縮するが、その性能を満足に引き出すにも、一定の技能的勘所が求められるのだ。

近年、デジタルトランスフォーメーション(DX)というキーワードを耳にすることは多いが、パイプ溶接に特化した新体制となった同社には溶接依頼が数多く寄せられており、事業変革を遂げたDXの成功事例といえる。

SNSシェア

SNSシェア